Il Vizzarro.it - quotidiano online

Direttore responsabile: Bruno Greco

Redazione: Salvatore Albanese, Alessandro De Padova

Reg. n. 4/2012 Tribunale VV

SERRA SAN BRUNO - Una stampante che si stampa da sé? Qualcuno potrebbe pensare che si tratti di un paradosso, invece no. La dimostrazione pratica arriva da un giovane imprenditore serrese con la passione dei computer, Antonio Andreacchi, un “maker” che con pazienza certosina ha creato la propria stampante 3D, una macchina destinata ad incidere concretamente nella nostra vita quotidiana in un futuro non troppo remoto. Ecco (in sintesi) come ha fatto.

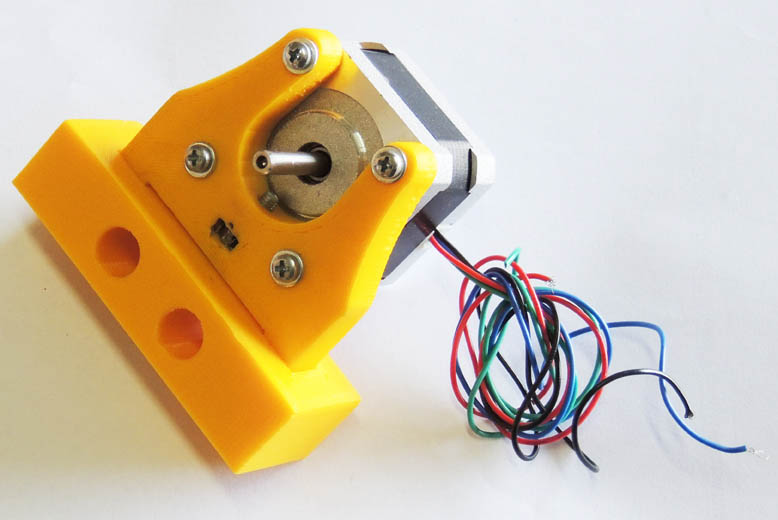

Si parte con un filo in PLA (materiale plastico derivato dal mais) che, inserito dentro un estrusore, viene sciolto e genera filamenti che si depositano su un piano in vetro. Filamenti che pian piano, stratificandosi uno sopra l’altro, compongono forme in base ai comandi di un programma (legato a una componente elettronica) sul quale è stato inserito un modello disegnato in 3D. La stampante può così essere replicata grazie ai pezzi che essa stessa crea. Infatti, le prime stampe realizzate da Andreacchi sono state proprio le migliorie della sua stessa stampante (vedi foto sotto).

Un pezzo della stampante realizzato con la stampa 3D

LA PASSIONE PER LA ROBOTICA E IL MOVIMENTO REPRAP Questa non è altro che la filosofia del movimento RepRap, abbreviazione di “Replicating rapid prototyper” ossia creatore di prototipi a replicazione rapida. Un’iniziativa open source finalizzata allo sviluppo di stampanti 3D. Andreacchi, tuffandosi nell’infinito mondo open source, per poter dare il proprio contributo e scoprire lo sviluppo delle stampanti 3D, ha attinto dal movimento RepRap fondato da Adrian Bowyer, che chiamò le sue prime stampanti Darwin e Mendel in onore dei biologi che hanno contribuito a teorizzare l'evoluzione delle specie, come lui ha contribuito all’evoluzione della stampante. «Ciò che mi ha fatto avvicinare a questo mondo – ci ha raccontato Andreacchi – è la mia passione per la robotica. Una disciplina che mi affascina tantissimo ma che per poter essere sviluppata, anche solo per un semplice studio, necessita di ingenti risorse economiche. Attingendo al mondo open source hardware ho creato la mia stampante 3D, con la quale potrò produrre pezzi molto economici, dal costo irrisorio, per avere la possibilità di realizzare anche piccoli esperimenti di robotica». L'obiettivo dichiarato del progetto RepRap, come si legge su Wikipedia, è di produrre un dispositivo autoreplicante che permetta, a chiunque disponga di una somma di denaro contenuta, di avere a disposizione un piccolo sistema produttivo, tramite il quale poter creare da sé gli oggetti di cui si necessita per la vita di tutti i giorni. Andreacchi, sposando la filosofia del movimento, basata su principi di collaborazione internazionale, ha creato la sua stampante 3D partendo da un progetto condiviso ma personalizzandola in base alle proprie esigenze. «Studiando i prototipi del progetto RepRap ho creato una stampante che, data la sua natura open source, chiunque può realizzare a casa propria. Sono partito dal progetto base di una stampante che si chiama Mega Prusa (figlia della Prusa i3 Rework) e da questa ho creato il mio frame. Tutto fatto con materiali economici da hobbistica, che si possono facilmente trovare in qualsiasi centro Brico. Ciò che distingue la La Mega Prusa dal più diffuso modello Prusa i3 sono le dimensioni accresciute, che permettono un volume di stampa maggiore di 8 volte. Io ho ingrandito ulteriormente il progetto». I materiali utilizzati dal giovane imprenditore serrese sono principalmente barre filettate, vetro, cuscinetti, bulloni e derivati del legno come l’mdf… nonché il filo in PLA per stampare la maggior parte dei componenti della stampante, creati appunto con la stampante stessa.

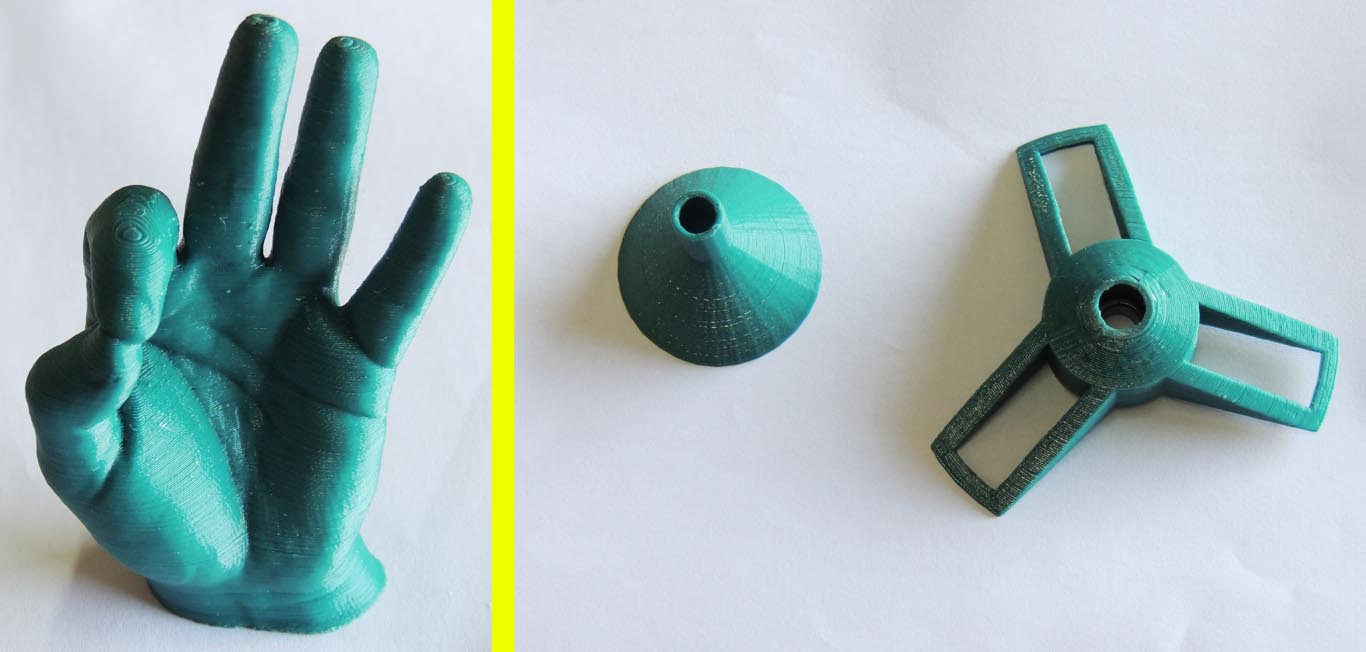

Una stampa 3D realizzata da Antonio Andreacchi

LA PAURA DELLE MULTINAZIONALI Oltre ai pezzi della propria stampante, in sintonia con la filosofia RepRap, Andreacchi ha cominciato ha produrre degli oggetti utili alla vita di tutti i giorni. Secondo uno studio pubblicato su hi-tech.leonardo.it, con l’ausilio di una stampante 3D una famiglia può risparmiare dai 300 ai 2000 dollari l'anno per la produzione di oggetti fatti in casa. «Con una stampante 3D, strumento oggi alla portata di tutti, si possono risolvere sia semplici che grandi problemi. Di recente, per esempio, ho stampato un pezzo per sistemare uno stendino rotto. Anche se il costo di uno stendino è irrisorio, l’ho fatto perché in quel momento sapevo di avere a disposizione uno strumento per poterlo fare. Ma la stessa cosa potrebbe valere per la scocca di uno specchietto di un’auto, che ha un costo molto superiore». Ed è proprio questa capacità di riprodurre oggetti, anche di notevole valore, che comincia a preoccupare le multinazionali. La stampante 3D, uno strumento nato circa 20 anni fa e che si poteva utilizzare per la prototipazione solo a livello industriale, grazie al contributo di una comunità internazionale potrebbe presto diventare una macchina alla portata di tutti. «La filosofia del movimento RepRap – ha spiegato Andreacchi – si basa su concetti anticapitalisti. Questo preoccupa molto le multinazionali, come le grandi case automobilistiche, impensierite dal fatto che tanti pezzi di un’auto potrebbero essere fatti in casa». E alla domanda su quale rischio si potrebbe correre, Andreacchi risponde: «Qui si parla di una comunità internazionale. È questa la cosa interessante. Certo devono esistere delle regole per salvaguardare i copyright di un artificio. Ma se è il mondo che decide di farsi gli oggetti in casa, arriverà il momento che i monopolisti e le multinazionali si dovranno adeguare alla volontà di milioni di persone e non viceversa». Con la capacità di farsi sostituti del fornitore che detta le leggi di mercato, anche queste ultime potrebbero cambiare per arrivare a un notevole calo dei prezzi di prodotti che non godono più di esclusività. Ma pur avendo una stampante del genere, cosa ce ne facciamo se non sappiamo progettare un oggetto in 3D per poi poterlo stampare? Chi ha fatto dell’open source la propria ragione di vita ha pensato anche a questo. Esistono molti siti che consentono di scaricare modelli già pronti da stampare, come Thingiverse, il portale dedicato alla condivisione di file di oggetti per la stampa 3D. Un sito nato nel 2008, in continua evoluzione, dove qualsiasi utente può trovare un oggetto di cui ha bisogno e stamparlo in 3D. Dagli occhiali di Harry Potter, fino al modellino del Colosseo o al porta iPad per auto, su Thingiverse si possono trovare una miriade di progetti già condivisi e pronti per essere stampati. E durante la fase di stampa, si può scegliere di risparmiare anche sul materiale utilizzato.A seconda dell'uso del pezzo, si può prevedere a priori un riempimento per intero se l’oggetto deve avere una certa resistenza, o un riempimento semivuoto (a nido d’ape, vedi foto sotto) se si tratta di un oggetto che abbia una mera funzione estetica.

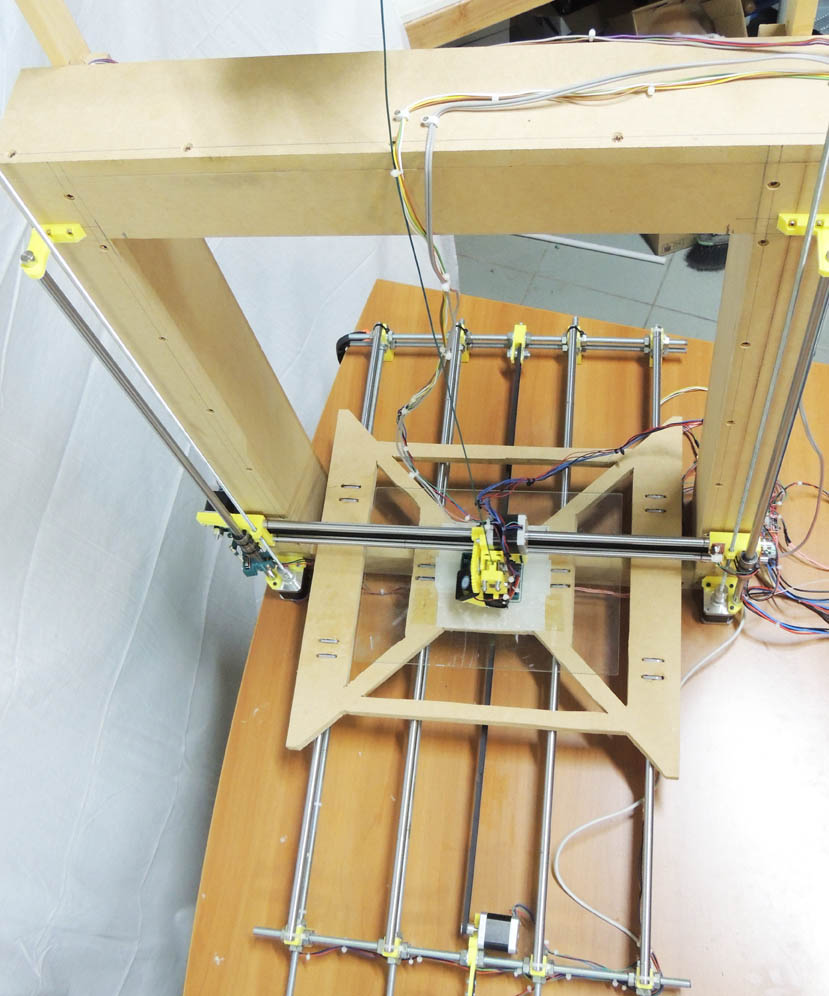

L’IMPLEMENTAZIONE DEL PROGETTO ORIGINARIO «Come dicevo prima – continua Andreacchi – partendo dal progetto della Mega Prusa ho creato la mia forma facendola leggermente più grande. Il mio piano di lavoro è 60x60 centimetri, una dimensione che difficilmente si trova sul mercato e che comunque avrebbe un costo 20 volte superiore a quella da me realizzata». La modifica principale del progetto originario – ancora in fase di progettazione – potrebbe essere proprio il piano del frame realizzato da Andreacchi, che nella fase di stampa, grazie all’uso di motori stepper, produce movimenti di estrema precisione, pari a un ventesimo di millimetro. Oltre al PLA, per la stampa 3D si può utilizzare anche l’ABS, una termoplastica derivata dal petrolio. Mentre per la prima il piano su cui si stampa non deve essere necessariamente riscaldato, per la seconda sì. «Per me – ha precisato Andreacchi – riscaldare un piano di 60 cmq, per una stampa che non supera i 20 centimetri di base, vorrebbe dire sprecare tantissima energia. Per questo ho intenzione di realizzare un piano modulare, formato da nove piccoli piani riscaldati classici (20x20) messi uno accanto all’altro e regolati elettronicamente al fine di riscaldare solo le zone dove effettivamente avviene la stampa. In questo modo, se dovrò stampare oggetti di piccole dimensioni, non avrò bisogno di riscaldare tutta la base, bensì solo una parte di essa. I tempi di lavorazione possono durare diverse ore e un piano riscaldato da 60 cmq può consumare tranquillamente più di 1000 watt. Avere una stampante 3D molto grande vuol dire anche pensare a un piano di risparmio energetico in modo da ottimizzare i costi quando non si utilizza al 100%». Insomma, le vie del “fai da te” sono infinite…

L’IMPLEMENTAZIONE DEL PROGETTO ORIGINARIO «Come dicevo prima – continua Andreacchi – partendo dal progetto della Mega Prusa ho creato la mia forma facendola leggermente più grande. Il mio piano di lavoro è 60x60 centimetri, una dimensione che difficilmente si trova sul mercato e che comunque avrebbe un costo 20 volte superiore a quella da me realizzata». La modifica principale del progetto originario – ancora in fase di progettazione – potrebbe essere proprio il piano del frame realizzato da Andreacchi, che nella fase di stampa, grazie all’uso di motori stepper, produce movimenti di estrema precisione, pari a un ventesimo di millimetro. Oltre al PLA, per la stampa 3D si può utilizzare anche l’ABS, una termoplastica derivata dal petrolio. Mentre per la prima il piano su cui si stampa non deve essere necessariamente riscaldato, per la seconda sì. «Per me – ha precisato Andreacchi – riscaldare un piano di 60 cmq, per una stampa che non supera i 20 centimetri di base, vorrebbe dire sprecare tantissima energia. Per questo ho intenzione di realizzare un piano modulare, formato da nove piccoli piani riscaldati classici (20x20) messi uno accanto all’altro e regolati elettronicamente al fine di riscaldare solo le zone dove effettivamente avviene la stampa. In questo modo, se dovrò stampare oggetti di piccole dimensioni, non avrò bisogno di riscaldare tutta la base, bensì solo una parte di essa. I tempi di lavorazione possono durare diverse ore e un piano riscaldato da 60 cmq può consumare tranquillamente più di 1000 watt. Avere una stampante 3D molto grande vuol dire anche pensare a un piano di risparmio energetico in modo da ottimizzare i costi quando non si utilizza al 100%». Insomma, le vie del “fai da te” sono infinite…

La stampante 3D vista dall'alto

Il Vizzarro.it - quotidiano online

Direttore responsabile: Bruno Greco

Redazione: Salvatore Albanese, Alessandro De Padova

Reg. n. 4/2012 Tribunale VV

Associazione "Il Vizzarro”

via chiesa addolorata, n° 8

89822 - Serra San Bruno